Die Verpackungsindustrie steht in einem globalen Wettbewerb, der für einen ständigen Kosten- und Zeitdruck sorgt. Gemessen an den heutigen Anforderungen an Produktivität, Wirtschaftlichkeit und Kosteneffizienz sind die Herstellungsprozesse in der Verpackungsbranche jedoch in weiten Teilen überholt und nicht mehr wettbewerbsfähig.

Diese Herausforderung zeigt sich vor allem auch in der Displayverarbeitungstechnik: Hier geht es darum, Verpackungsmaterialien wie Wellpappe, Karton oder auch laminierte Materialien in einem möglichst effizienten Prozess präzise zu beleimen, zu falten, zu konfektionieren und schließlich zu pressen. Am Ende des Herstellungsprozesses steht ein komplett gefaltetes Display, das in Form und Design exakt auf die Kundenwünsche abgestimmt ist. Die Displayverarbeitungstechnik ist durch ständig wechselnde Designs, Formen und Abmessungen sowie neue Materialien in einem stetigen Wandel. Bei der Investition in moderne Anlagentechnik kommt es daher darauf an, sich heute bereits für zukünftige Entwicklungen zu rüsten.

Langsame Produktionsabläufe und lange Rüstzeiten – ein Problem der Verpackungsindustrie

Dank des rasanten technischen Fortschritts kann die Verpackungsindustrie heute auf weitreichende Möglichkeiten zur Optimierung von Produktivität und Wirtschaftlichkeit zugreifen. Das Problem: Viele Anlagen im Bereich der Displayverarbeitungstechnik sind technisch überholt und genügen den heutigen Anforderungen an die Effizienz nicht.

Veraltete Technik sorgt branchenweit für:

- langsame Produktionsabläufe und geringe Effizienz

- keine bedarfsgerechte Abstimmung der Anlagentechnik auf den Kundenbedarf

- lange und kostenintensive Rüstzeiten

- geringe Produktivität und Wirtschaftlichkeit

Klar ist: Durch die Investition in technisch innovative Displayverarbeitungsanlagen mit einem hohen Automatisierungsgrad kann es gelingen, die Produktivität in der Displayherstellung signifikant zu steigern. Dabei ist entscheidend, die technische Konfiguration der Anlagen von Beginn an auf die Bedürfnisse des Anwenders abzustimmen und für auch künftige Anforderungen zu berücksichtigen.

Aus diesem Grund beraten wir Sie bei BKLS bereits in der frühen Konzept- und Planungsphase zu Ihren Möglichkeiten. Wir begleiten Sie mit unserem Know-how entlang des gesamten Prozesses von der ersten Idee über Konstruktion, Beschaffung und Montage bis zu Inbetriebnahme und Service. Dadurch gelingt es uns, Ihre Anlagentechnik von Beginn an so wirtschaftlich und variabel wie möglich zu gestalten.

Technische Lösungen aus dem Hause BKLS Maschinenbau

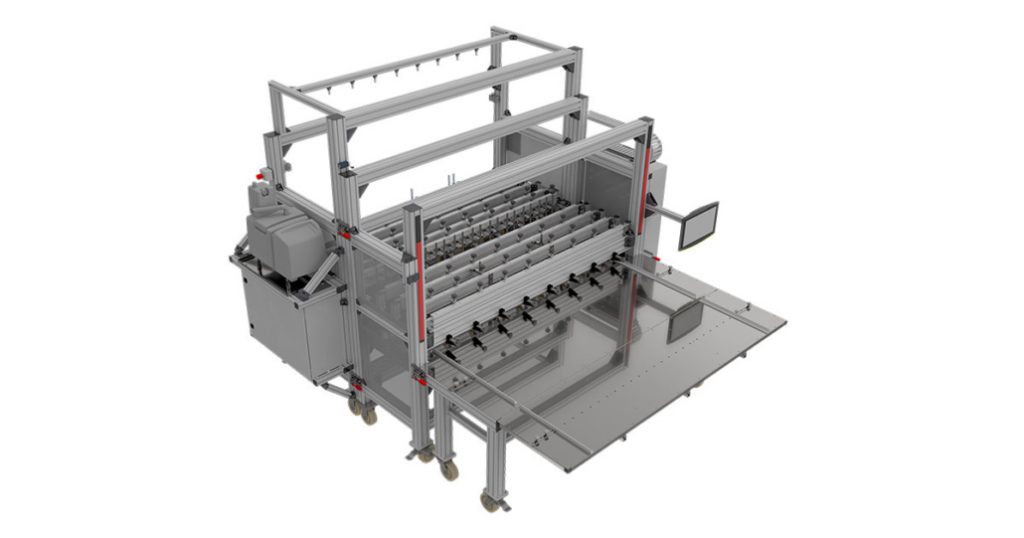

Unsere hochautomatisierten Beleimanlagen für Displays sind in der Lage, bis zu 12 unterschiedlich aufeinanderfolgende Displayteile im Durchlauf zu beleimen. Durch den gleichmäßigen Auftrag eines selbsttätig abbindenden Klebemittels wird hier die Grundlage für das spätere Zusammenpressen der zu verklebenden Teile gelegt. Die Steuerung der Anlage erfolgt per CAD/CAM-Technik, wodurch Schnittstellen und die Fehleranfälligkeit reduziert werden.

Je nach Endprodukt und Art des Klebstoffauftrags kommt wahlweise das Kalt- oder Heißleimverfahren zur Anwendung. Der Vorteil unserer Display-Beleimanlagen der Baureihe SGT liegt darin, dass beide Verfahren prozesssicher und effizient eingesetzt werden können.

Die Charakteristika der beiden Düsensysteme im Überblick:

| Kaltleimdüsen | Heißleimdüsen |

| Punkt- und/oder Raupenbildung möglich | fadenfreier und präziser Klebstoffauftrag |

| Leimpunktgröße elektronisch anpassbar | lange Standzeiten trotz hoher Temperaturen |

| für alle gängigen Dispersionsleime geeignet | geringer Wartungsaufwand |

| ein- oder zweireihiger Aufbau (11/23 mm Düsenabstand) | bis zu acht frei skalierbare Düsen |

Die Kalt- und Heißleimdüsen unserer Anlage können zudem auch gleichzeitig verwendet werden, wenn es für den Anwendungsfall vorteilhaft ist.

Die Vorteile unserer Display-Beleimanlagen im Überblick:

- Hohe Produktivität: Kurze Schaltzeiten ermöglichen hohe Durchlaufgeschwindigkeiten – gleichzeitig sorgen der geringe Wartungsaufwand und die langen Standzeiten für höchste Produktivität.

- Höchste Präzision: Das präzise Düsensystem sorgt für einen punktgenauen Auftrag des Klebemittels in der gewünschten Dosierung.

- Flexibilität: Die Beleimanlage erlaubt es Ihnen, bis zu zwölf unterschiedliche Teile im Durchlaufverfahren zu beleimen – dadurch wird die Rüstzeit signifikant reduziert. Gleichzeitig sorgt das spezielle Fördersystem für einen präzisen Durchlauf der Teile.

- Anwenderfreundliche Steuerung: Die Düsen der Beleimanlage lassen sich anwenderfreundlich mittels modernem Touchpad steuern.

- Klein- und Großserien: Dank der CAD/CAM-basierten Ansteuerung können sowohl Kleinserien als auch wiederkehrende Aufträge in großer Stückzahl wirtschaftlich abgewickelt werden.

- Geringer Reinigungsaufwand: Die Leimdüsen werden dauerhaft feucht gehalten und trocknen dadurch nicht aus – der Reinigungsaufwand ist minimal.

Flexible Falt- und Konfektioniertische

Das Falten und Konfektionieren der einzelnen Displayteile ist in der Verpackungsindustrie traditionell ein zeit- und kostenintensiver Arbeitsschritt. Hier kommt es darauf an, die Anlage und Platzierung der Bögen möglichst effizient und durchlaufend zu gestalten.

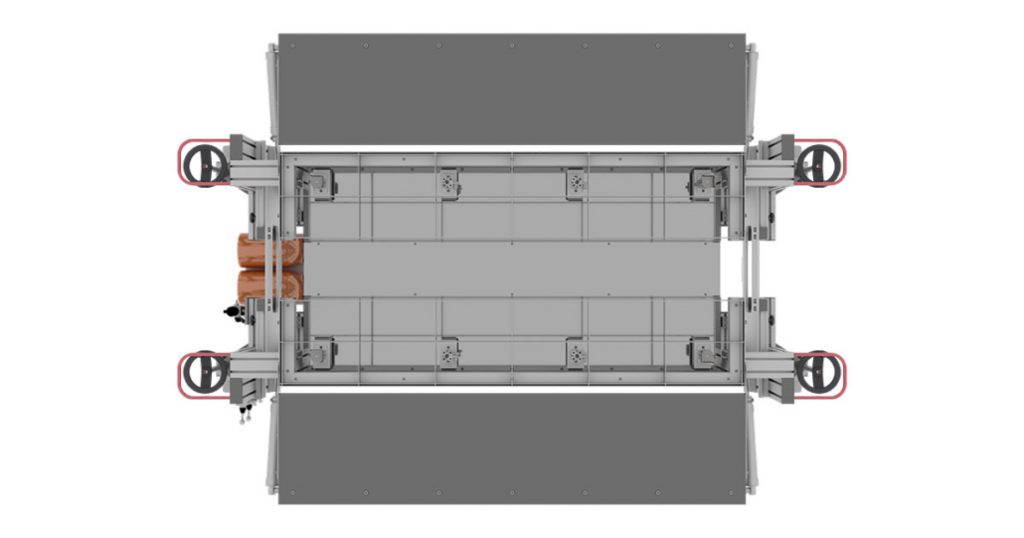

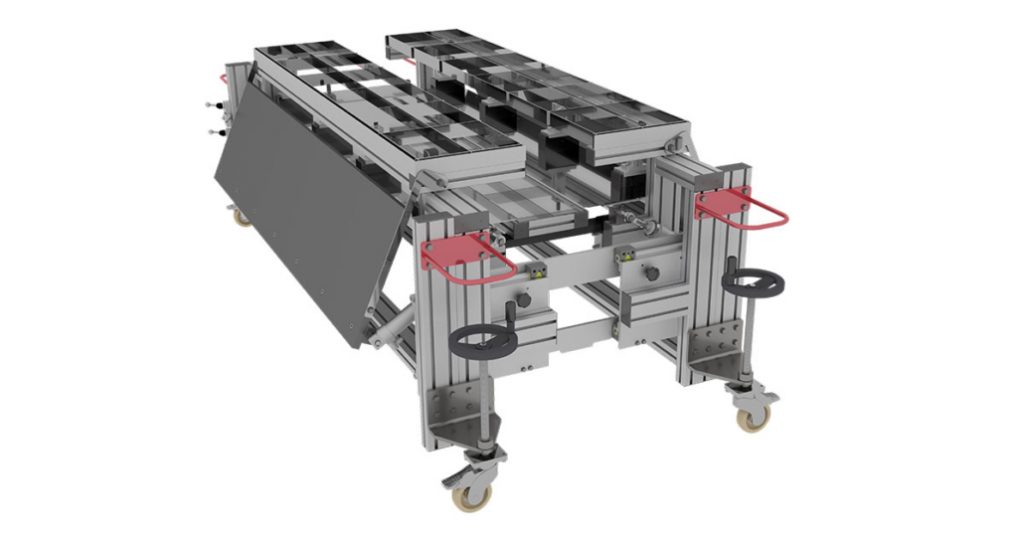

Um den Spagat aus Präzisionsanforderungen und Durchlaufgeschwindigkeit erfolgreich zu bewältigen, verfügt unser Falt- und Konfektioniertisch über frei positionierbare Winkelanschläge und Fixierstifte, die pneumatisch heb- und senkbar sind. Das Anlegen und die Positionierung der Bögen erfolgen dank dieser Funktionalität besonders flexibel und effizient – aufwändige Rüstzeiten werden auf ein Minimum reduziert.

Gleichzeitig sorgt die sequenzielle Abarbeitung von bis zu zwölf Displayteilen für optimale Produktivität. Die großzügige Kapazität von zwölf unterschiedlichen Teilen ist hier auf die Leistungsfähigkeit der Beleimanlage angepasst, um das Zusammenspiel der beiden Anlagen im Gesamtprozess zu optimieren. Der Falt- und Konfektioniertisch selbst lässt sich auf Rollen verfahren und kann daher zügig und ohne Kraftaufwand zum gewünschten Einsatzort transportiert werden.

Der BKLS Konfektioniertisch ist standardmäßig mit einer Auflagebreite von 600 bis 1.600 mm und einer Auflagelänge von 1.600 mm erhältlich. Auf Wunsch bieten wir darüber hinaus auch maßgeschneiderte Sonderanfertigungen für Anwendungsfälle außerhalb der Norm an – sprechen Sie uns hierzu gerne an.

Im Durchlauf pressen – präzise, flexibel und schonend

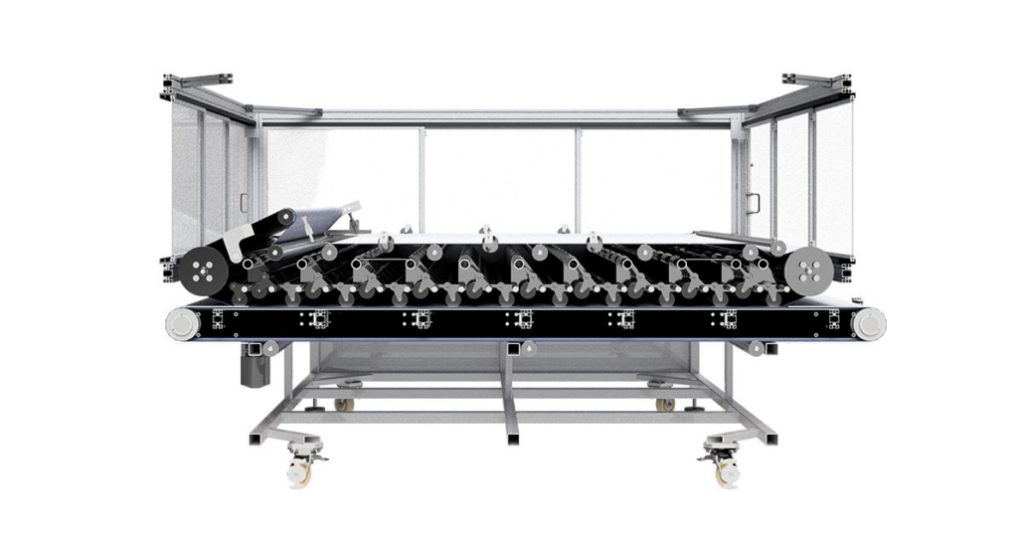

Beim abschließenden Pressen der konfektionierten Displayteile kommt es darauf an, die Bauteile schonend zu behandeln und gleichzeitig eine hohe Durchlaufgeschwindigkeit zu erzielen. Unsere BKLS Display-Presse verfügt aus diesem Grund über einen speziellen Strukturgewebegurt, der für einen sicheren und schonenden Durchlauf sorgt. Um verschiedenste Displays pressen zu können, ist die Anlage mit Pendelgewichtrollen ausgestattet, die sich flexibel an Lage und Form der Teile anpassen.

Je nach Anwendungszweck können Sie die Anlage wahlweise intermittierend (Start-/Stopp-Modus) oder im kontinuierlichen Durchlauf mit flexibler Geschwindigkeit einsetzen. Dadurch können Sie den Produktionsprozess variabel an Ihren Bedarf anpassen. Auch die Durchlauflängen und -breiten können übrigens individuell an Ihre Anforderungen angepasst werden – sprechen Sie uns hierzu gerne an.

Alles aus einer Hand – von der Planung bis zum Service

Die Verpackungsindustrie ist ausgesprochen vielseitig – ständig wechselnde Designs und Werkstoffe sorgen für sich verändernde Anforderungen an die eingesetzten Maschinen und Anlagen. Dies gilt auch für die Displaytechnik, denn Displays werden in allen erdenklichen Formen, Materialien und Größen hergestellt.

Bei der Anschaffung von Equipment zur Displayverarbeitungstechnik kommt es darauf an, frühzeitig den zukünftigen Bedarf zu erkennen und bewusst flexible und vielseitige Anlagen einzusetzen. Je variabler die Anlagen an sich verändernde Anforderungen angepasst werden können, desto länger können sie betrieben werden und desto höher ist die Wirtschaftlichkeit der Investition.

Wir bei BKLS arbeiten daher bereits seit vielen Jahren eng mit unseren Kunden zusammen und begleiten diese entlang des gesamten Beschaffungsprozesses – von der Beratung und Planung über die Konstruktion, Beschaffung und Produktion bis zur Montage, Inbetriebnahme und Service.

In der frühen Planungsphase erfassen wir Ihren individuellen Bedarf und diskutieren gemeinsam mit Ihnen Lösungen zur Optimierung der Wirtschaftlichkeit. Basierend auf diesen Erkenntnissen dimensionieren wir die gewünschte Displayverarbeitungsanlage. In der Konstruktionsphase kümmern sich unsere erfahrenen Spezialisten um die technischen Details: Layout der Anlagentechnik, Berechnung der Taktzeiten und Simulation der zukünftigen Produktionsabläufe.

Erst wenn alle Unklarheiten beseitigt sind, beginnen wir in unserem modernen Werk mit der Fertigung Ihrer Anlage. Und selbst nach der Auslieferung lassen wir Sie nicht im Stich: Wir nehmen die Anlage bei Ihnen vor Ort in Betrieb, führen Probeläufe durch und schulen Ihre Mitarbeiter. Und sollte später einmal ein Problem mit der Anlage auftreten, sind wir natürlich weiterhin für Sie da und kümmern uns um Ersatzteilbeschaffung und Instandhaltung.