Die Produktivität von Fertigungsunternehmen hängt maßgeblich von den innerbetrieblichen Materialflüssen ab. Um in allen Produktionsschritten die maximale Effizienz zu erreichen, bedarf es daher moderner Fördersysteme, die Bauteile, Baugruppen oder Schüttgut zuverlässig und bedarfsgerecht von A nach B transportieren. Gleichzeitig sollte das Fördersystem in der Produktionshalle so wenig wertvollen Platz wie möglich wegnehmen.

In vielen produzierenden Betrieben ist die Intralogistik historisch gewachsen und wird den heutigen Anforderungen an Fabrik-Layout, Fertigungseffizienz und Automatisierung daher nicht gerecht. Statische Fördersysteme mit hohem Bedienaufwand, Platzverschwendung durch flurgebundenen Materialfluss und ein geringes Flexibilitätspotenzial gehören zu den typischen Ausprägungen der konventionellen Intralogistik. Viele Unternehmen stehen heute vor der Herausforderung, dass eine Produktionserweiterung aufgrund Platzmangels nicht mehr ohne Weiteres möglich ist. Eine Neuausrichtung der Intralogistik mithilfe von flurfreien, weitgehend automatisierten Fördersystemen kann hier Abhilfe schaffen: Denn das Fördern im Überflurbereich schafft auf dem Boden Platz zur Produktionserweiterung. So können neue Produktionsflächen erschlossen, Transportwege geschaffen und Lagerplätze erweitert werden.

Moderne flurfreie Fördersysteme lassen sich bedarfsgerecht an die kundenspezifischen Anforderungen anpassen, wodurch die Produktivität signifikant gesteigert wird. Gleichzeitig ist die moderne Hängebahnfördertechnik äußerst zukunftssicher und lässt sich später flexibel an neue Anforderungen anpassen.

Auch in Bezug auf Arbeitssicherheit, Komfort und Ergonomie bietet die Hängebahnfördertechnik Vorteile: Das Fördern im Überflurbereich führt bei den Mitarbeitern in der Produktion automatisch zu einer ergonomischen, natürlichen und gesunden Arbeitshaltung. Darüber hinaus wird die Ordnung am Arbeitsplatz optimiert und der Überblick über den Workflow erleichtert.

Technische Lösungen von BKLS Maschinenbau

Als Spezialist für die Förder- und Lagertechnik hat sich BKLS Maschinenbau auf die Entwicklung maßgeschneiderter Hängebahnfördertechnik für kundenspezifische Anforderungen spezialisiert. Unsere Hängebahnanlagen zeichnen sich durch ein hohes Maß an Automatisierung und Flexibilität aus. Dabei setzen wir vor allem auf die Vorteile flurfreier Fördersysteme, die im Gegensatz zu flurgebundenen Systemen ein großes Flexibilitätspotenzial bieten.

Was sind flurfreie Fördersysteme?

Bei flurfreien Fördersystemen handelt es sich um betriebliche Logistikkonzepte, die keinen direkten Kontakt zum Hallenboden haben, sondern vollständig über dem Boden verlaufen. Dadurch lassen sich erhebliche Vorteile in puncto Platzbedarf erzielen, denn der Bodenbereich bietet Platz für Produktions-, Transport- und Lagerflächen.

Eine Klassifizierung von flurgebundenen und flurfreien Fördersystemen lässt sich wie folgt vornehmen:

| Flurgebundene Fördersysteme | Flurfreie Fördersysteme |

| Rollenbahn | Manuelle Hängebahnsysteme |

| Gurtbandförderer | Trolleybahn – System |

| Kettenförderer | Power & Free-Förderer |

| Unterflur-Schleppkettenförderer |

Darüber hinaus wird in der Fördertechnik in der Regel zwischen Stetig- und Unstetigförderern unterschieden. Während Stetigförderer einen kontinuierlichen, gleichmäßigen Materialfluss ermöglichen, arbeiten Unstetigförderer diskontinuierlich. Das bedeutet, dass die Förderung in Intervallen erfolgt und flexibel an den betrieblichen Produktionstakt angepasst werden kann.

Ein prominenter Vertreter der Unstetigförderer ist der Power& Free-Förderer, den wir hier kurz vorstellen.

Power & Free-Förderer

Der Power & Free-Förderer spielt seine Stärken immer dann aus, wenn der Materialfluss komplizierter ist und herkömmliche Systeme wie einfache Kreisförderer an ihre Grenzen stoßen. Das System bestehe aus zwei Schienen:

- In der oberen Schiene läuft eine Power-Kette, die kontinuierlich betrieben wird und als Förderkette fungiert.

- In der unteren Schiene laufen die Transporteinheiten (Laufwagen). Diese können sich flexibel und bedarfsgerecht in die Power-Kette einklinken und ausklinken.

Das Power & Free-Fördersystem lässt sich mit Stoppern und Weichen extrem vielseitig gestalten und wird somit allen Anforderungen des innerbetrieblichen Materialflusses gerecht. Zusatzeinrichtungen wie Hubwerke und Drehstationen sorgen für maximale Flexibilität und zahlreiche Anwendungen. Zu den typischen Einsatzfällen der Power & Free-Fördersysteme gehören etwa:

- Erhöhung der Wirtschaftlichkeit in Fertigungslinien mit Pufferplätzen

- Vor- und Endmontagelinien

- Schaffung von Pufferebereichen für Materialspeicher

- Schaffung von Handhabungs- oder Sequenzierungsplätzen

Neben den hier genannten Anwendungsfällen gibt es viele weitere Einsatzzwecke für Power & Free-Fördersysteme. Die Fördertechnik gilt als äußerst vielseitig, da sich Förderströme bedarfsgerecht vereinzeln und wieder zusammenführen lassen. Von der Montage bis zum Versand lassen sich mit dem System daher nahezu alle Förderanforderungen abdecken.

Hängebahnfördertechnik von BKLS Maschinenbau

BKLS Maschinenbau hat sich auf das Fördern im Überflurbereich spezialisiert und bietet hier – je nach Kundenanforderung – sowohl manuelle als auch automatisierte Lösungen an. Dank des modularen Baukastensystems lassen sich die Fördersysteme dabei individuell an die Fertigungslinie und das Produktspektrum des Kunden anpassen.

Unsere Lösungen umfassen unter anderem Systeme mit

- Single-Warenträgersystemen GoH ( Garment on Hanger )

- Trolley-Warenträgersystemen (als Rundrohr BTC50)

- Sonder-Warenträgersysteme

- Vollautomatisierte Transport- und Lageranlagen

Fördertechnik zum Anfassen – BKLS Projektbeispiele aus der Praxis

Als praxisorientierter Entwickler maßgeschneiderter Fördersysteme können wir auf zahlreiche spannende Projektbeispiele zurückgreifen. Exemplarisch möchten wir Ihnen hier drei flurfreie Fördersysteme vorstellen, mit denen wir unseren Kunden zu mehr Produktivität und Effizienz in der Fertigung verhelfen konnten:

Effizienter Kleiderbügeltransport

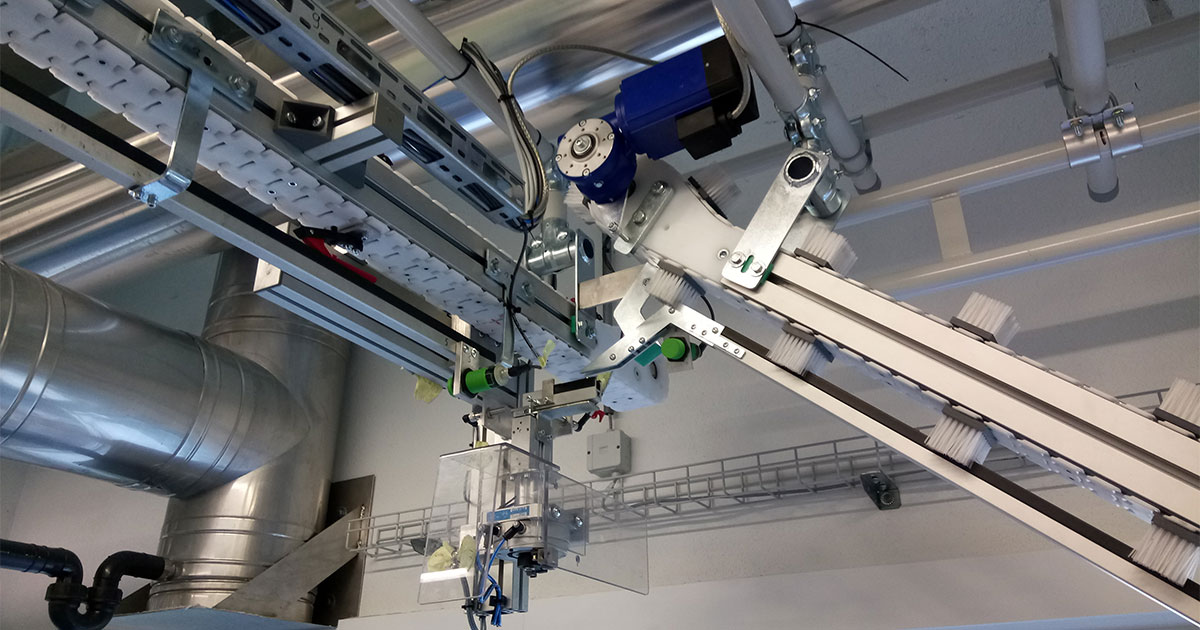

In den Wäschereien großer Krankenhäuser genießen Effizienz und Automatisierung höchste Priorität, um dem zunehmenden Kostendruck in der Branche gerecht zu werden. In einer Krankenhauswäscherei hat BKLS die Leerbügel-Rückführstrecke daher so konzipiert, dass sie die hohen Anforderungen an Produktivität und Durchlaufeffizienz zu jedem Zeitpunkt erfüllt. Dabei galt es, eine extrem kurvenreiche Strecke zu bewältigen und dabei verschiedene Räume und Maschinen sicher zu überqueren.

BKLS hat bei der Leerbügel-Rückführstrecke das „Garments on hangers“ (GOH) als effizientes und schlankes Single-Warenträgersystem realisiert. Als technische Besonderheit kamen ein Sonderscharnierbandfördersystem mit Bürsten und Klinke sowie spezielle Bügelwendeeinheiten zum Einsatz. Das Fördersystem bewältigt Steigungen von mehr als 45 Grad und ist daher auch in der Lage, die anspruchsvollen räumlichen Gegebenheiten zu bewältigen.

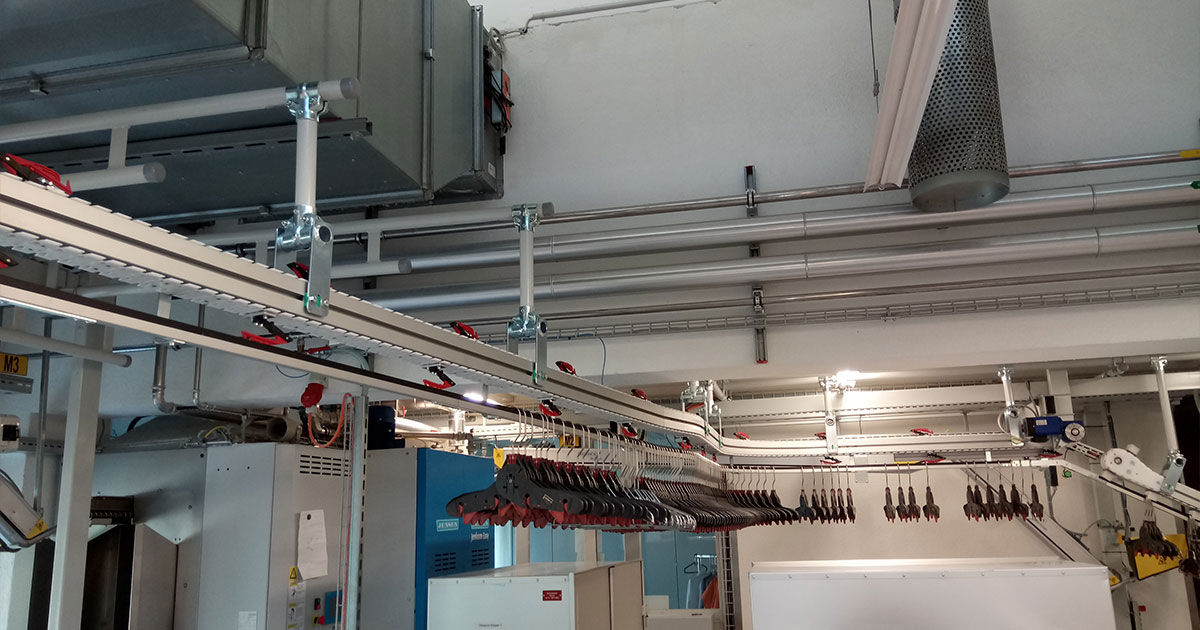

Pufferlager in der Automobilindustrie

Die Optimierung von Produktionslinien in der Automobilindustrie ist eine Wissenschaft für sich – hier kommt es auf Effizienz, Zuverlässigkeit und eine lückenlose Dokumentation an. Dass BKLS mit diesen speziellen Anforderungen umgehen kann, durften wir bei der Realisierung eines Pufferlagers zum Zwischenspeichern von teilfertigen Produkten unter Beweis stellen. Die Aufgabe bestand darin, großvolumige und schwere Teppichbodengruppen zu transportieren und zu lagern. Dabei galt es, den Lagerprozess nach dem First-in-first-out Prinzip aufzubauen und eine moderne Steuerungs- und Scantechnik via Barcode zu implementieren.

BKLS wählte für dieses Projekt eine hochmoderne, flurfreie Hängebahnförderanlage mit einer Speicherkapazität von 350 Trolleys, wobei jeder Trolley über eine Ladekapazität von 45 kg verfügt. Durch die Wahl eines robusten und stabilen Fördersystems ist es gelungen, für die großvolumigen und schweren Bodengruppen eine zuverlässige Zwischenpufferung aufzubauen.

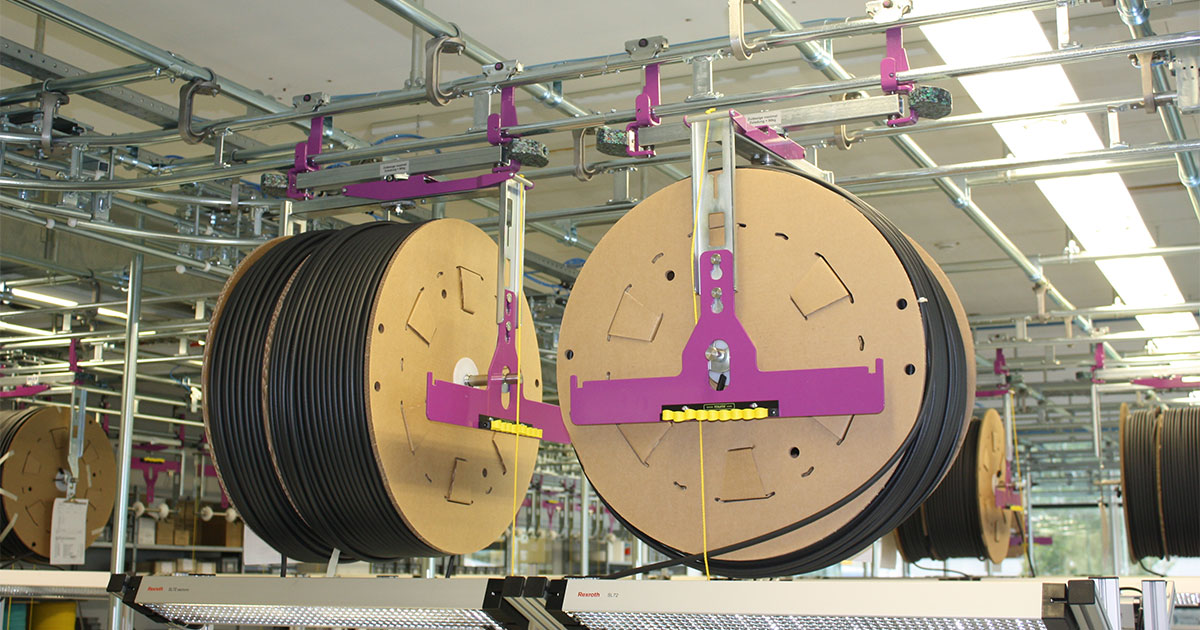

Kabeltrommeltransport

Mit einem eigens entwickelten Trolley-Trägersystem ist es uns in diesem Projekt gelungen, die Übersicht an den Arbeitsplätzen zu verbessern sowie die Flexibilität, Ergonomie und Qualität spürbar zu steigern. Die Aufgabe bestand darin, Kabeltrommeln bedarfsgerecht am gewünschten Arbeitsplatz bereitzustellen. Damit dabei die Betriebsabläufe am Boden nicht gestört werden und der Betrieb maximal übersichtlich organisiert werden kann, kommt ein flurfreies Hängebahnsystem mit Trolleys zum Einsatz.

Die Trolleys werden jeweils über eine um 180 Grad schwenkbare Aufnahme transportiert und verfügen über eine Ladekapazität von 80 kg. Das Be- und Entladen der Trolleys mit den Kabeltrommeln wurde durch speziell angepasste Hubgeräte und Ladetische realisiert.